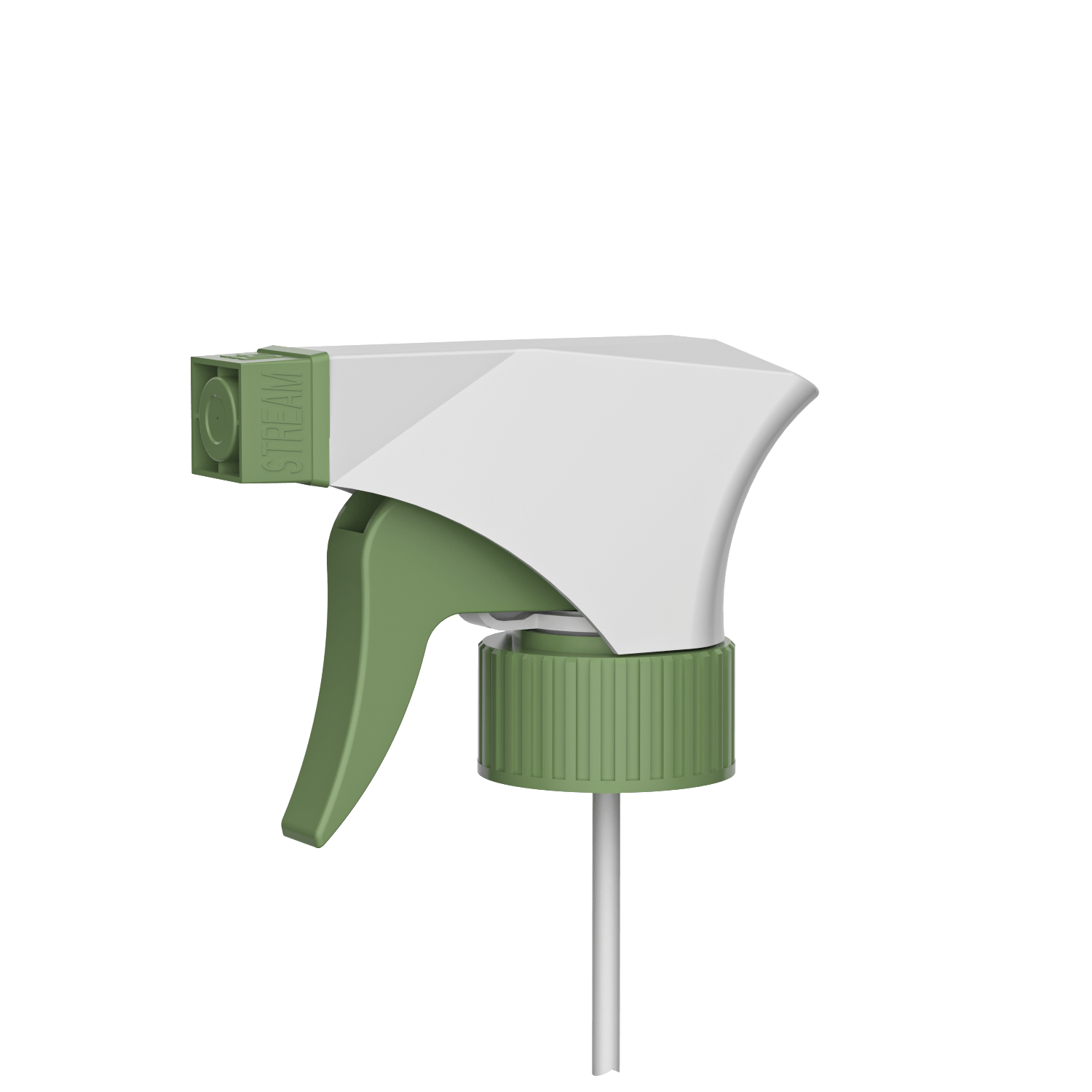

Prehľad výrobného procesu spúšť

Výrobný proces spúšťač Zahŕňa viac odkazov, vrátane injekčného formovania, montáže, utesnenia a ladenia výkonu vstrekovania. Primeraný návrh a implementácia výrobného procesu je základom pre zabezpečenie kvality produktu a stabilný výkon. Počas procesu vstrekovania sa parametre konštrukcie a tvarovania foriem presne riadia, aby sa zabezpečila konzistentnosť rozmerov každého zložky a znížila deformáciu a defekty. Zhromaždenie vyžaduje prísne riadenie procesov, aby sa zabezpečilo presné porovnávanie a prísnu integráciu komponentov. Ošetrenie tesnenia účinne zabraňuje úniku kvapaliny prostredníctvom štandardizovanej prevádzky tesniaceho kruhového materiálu a metódy inštalácie. Konečné ladenie výkonnosti vstrekovania zaisťuje, že postrekovač môže dosiahnuť navrhnutý injekčný tlak a rozprašovací efekt.

Úloha procesu vstrekovania pri výrobe spúšťača spúšťača

Proces vstrekovania je kľúčovým spojením pri výrobe spúšťača spúšťača. Jeho kvalita priamo ovplyvňuje rozmerovú presnosť a kvalitu povrchu častí produktu. Výberom vhodných plastových materiálov a nastavením teploty, tlaku, času chladenia a ďalších parametrov vstrekovacieho tvarovacieho stroja je možné znížiť defekty, ako sú zmršťovanie, deformovanie a bubliny častí. V dizajne formy sa pozornosť venuje primeranému usporiadaniu prietokového kanála a konfigurácii výfukového systému, aby sa zabezpečilo, že plastová tavenina rovnomerne vyplní dutinu formy. Stabilný proces vstrekovania môže účinne kontrolovať rozmerovú toleranciu produktu, poskytnúť základ pre následnú montáž a zlepšiť celkovú konzistenciu produktu.

Proces montáže zaisťuje konzistentnosť výkonu produktu

Zostava spúšťacieho postrekovača obsahuje kombináciu viacerých komponentov, ako sú uzávery fľaše, dýzy, spúšťacie tyče a tesniace krúžky. Proces montáže vyžaduje použitie automatizovaného alebo poloautomatizovaného zariadenia na zlepšenie presnosti montáže a zníženie chýb ľudských ľudí. Zodpovedajúce tolerancie kľúčových komponentov sa musia prísne ovládať, aby sa zabezpečilo prísne pripojenia. Počas procesu montáže, najmä inštalácia tesniaceho kruhu, je potrebné presné umiestnenie, aby sa zabránilo úniku. Špecifikácia momentu a sekvencie montážneho krútiaceho momentu a sekvencie procesu zaisťuje stabilitu štruktúry produktu a konzistentnosť výkonu postreku. Efficient assembly process can also improve production efficiency and reduce defective rate.

Zriadenie a implementácia systému kontroly kvality

Systém riadenia kvality je základným spojením, aby sa zabezpečila konzistentnosť a stabilný výkon produktov spúšťača sprejov. Výrobcovia zvyčajne vytvárajú kompletný systém riadenia kvality od obstarávania surovín, riadenie procesu výroby až po testovanie hotových výrobkov. Pri vstupe do továrne sa testujú fyzikálne a chemické vlastnosti surovín, aby sa zabezpečilo, že spĺňajú štandardné požiadavky. Počas výrobného procesu sa implementuje riadenie procesu a zariadenia na detekciu online sa používa na monitorovanie kľúčových parametrov, ako je teplota vstrekovania, tlak a veľkosť montáže. Hotový produkt prechádza funkčným testovaním vrátane testovania injekčného tlaku, testovania tesnenia a testovania odolnosti. Prostredníctvom monitorovania úplného procesu a zaznamenávania údajov sa dosiahne sledovateľnosť kvality a neustále zlepšovanie.

Aplikácia automatizovaného vybavenia vo výrobe

S vývojom technológie sa automatizované vybavenie široko používa pri výrobe spúšťačov. Automatické vstrekovacie lištové stroje, zostavy robotov a automatické testovacie zariadenia zlepšujú presnosť a konzistentnosť výroby. Automatizované zariadenie znižuje rozdiely v manuálnych operáciách a zlepšuje opakovateľnosť a stabilitu výrobkov. Automatický detekčný systém môže rýchlo identifikovať nekvalifikované výrobky a znížiť rýchlosť šrotu. Automatizovaná výroba nielen zvyšuje účinnosť výroby, ale tiež poskytuje spoľahlivé záruky pre hromadnú výrobu, čo pomáha uspokojiť dopyt po trhu po vysokokvalitných výrobkoch.

Optimalizácia procesu a neustále zlepšovanie spúšťacích postrekovačov

S cieľom vyrovnať sa so zmenami v dopyte po trhu a zlepšenie kvality výrobkov výrobcovia naďalej optimalizujú svoje procesy. Zavedením pokročilých materiálov, vylepšenia dizajnu foriem, optimalizácie parametrov vstrekovania a zlepšením procesov montáže sa stabilita výrobného procesu a výkonu produktu neustále zlepšuje. Spoločnosti sa zároveň zameriavajú na vzdelávanie zručností zamestnancov a aktualizácie znalostí o spracovaní, aby sa podporilo zlepšenie úrovne riadenia na výrobných lokalitách. Použitím analýzy kvality a mechanizmov spätnej väzby a mechanizmov spätnej väzby je možné včas objaviť procesné problémy a potenciálne problémy, je možné implementovať nápravné opatrenia, je možné dosiahnuť nepretržité zlepšenie a je možné zabezpečiť stabilnú kvalitu produktu.

Bežné problémy s kvalitou a riešenia vo výrobnom procese

Problémy kvality, ktoré sa môžu vyskytnúť pri výrobe spúšťače Zahrňte odchýlku veľkosti dielu, zlé utesnenie, nerovnomerné vstrekovanie atď. Odchýlka veľkosti je väčšinou spôsobená opotrebovaním plesní alebo nestabilnými parametrami vstrekovania a formy je potrebné pravidelne kontrolovať a upraviť parametre vstrekovacieho lišty. Zlé utesnenie zvyčajne súvisí s kvalitou tesniaceho kruhového materiálu alebo nesprávnej inštalácie. Odporúča sa používať štandardné tesnenia a posilniť kontrolu kvality zostavy. Nerovnomerné vstrekovanie môže byť spôsobené defektmi dizajnu tela čerpadla alebo zlá montáž a je potrebné optimalizovať konštrukčný dizajn a musí sa zlepšiť proces montáže. Prostredníctvom systematického riadenia kvality a spätnej väzby problémov sa môže miera defektov efektívne znížiť.

Kľúčové parametre a kontrolné ukazovatele výrobného procesu spúšťacích postrekovačov

| Fáza spracovania | Kľúčové parametre | Riadiaci rozsah / štandard | Vplyv na kvalitu produktu |

|---|---|---|---|

| Vstrekovanie | Teplota, tlak, čas chladenia | ± 5 ° C teplota, stabilný tlak | Ovplyvňuje rozmery časti a povrchovú úpravu |

| Montáž | Torque, alignment, component fit | Špecifikovaný rozsah krútiaceho momentu, ± 0,1 mm tolerancia | Vplyvy tesnenia a výkonu spreju |

| Tesnenie | Tvrdosť materiálu tesnenia, umiestnenie | Tvrdosť pobrežie 50-70, správne umiestnenie | Zabraňuje únikom a zaisťuje konzistenciu striekania |

| Funkčné testovanie | Tlak na postrek, prietok | Tlak 0,2 - 0,5 MPa, konzistentný prietok | Potvrdzuje kvalitu a spoľahlivosť spreju |

Priamy vplyv výrobného procesu na výkonnosť výrobkov

Stabilný výrobný proces priamo zaručuje stabilný výkon spúšťacích postrekovačov. Veľkosť a kvalita povrchu tvarovaných častí vstrekovania určujú presnosť porovnávania komponentov, čo ovplyvňuje celkovú štrukturálnu pevnosť a tesnenie. Kvalitný proces montáže zaisťuje dobrú kombináciu rôznych častí postrekovača, aby sa predišlo úniku tekutiny a nerovnomernej injekcii. Proces tesnenia tesnenia a testovania výkonnosti zabezpečuje, že produkt vykazuje očakávaný rozprašovací efekt a služobnú životnosť pri skutočnom využívaní. Kontrolné pripojenie a riadenie procesu každého odkazu sú základom konzistentnosti produktu.

.png)